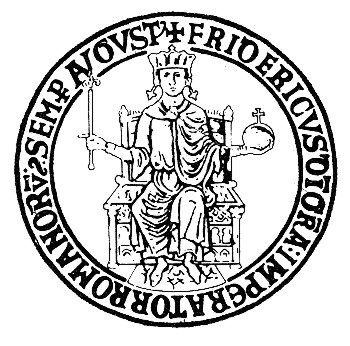

Dall’Università Federico II di Napoli un’innovativa copertura per il patrimonio artistico ed archeologico del nostro paese

Antonio Formisano, responsabile scientifico: “Questo progetto ha portato allo sviluppo di un nuovo processo produttivo e di una struttura con caratteristiche uniche e con costi davvero conte

-

Settore: Ricerca

-

Area tematica: Industry Smart Communities

Scarica in PDF

-

L’ente

Il Dipartimento di Strutture per l’Ingegneria e l’Architettura, costituito nel 2013, raccoglie l’eredità didattica e scientifica del Dipartimento di Ingegneria Strutturale.

La tradizione scientifica portata avanti dal Dipartimento trae origine diretta dall’attività della Scuola di Applicazione per Ingegneri di Ponti e Strade che fu creata a Napoli nel marzo del 1811 da Gioacchino Murat sul modello dell’Ecole Polithecnique francese e rappresentò il primo nucleo dell’odierna Facoltà di Ingegneria. In tempi più recenti, la tradizione culturale della Scuola Napoletana di Ingegneria Strutturale ha tratto grande lustro dalla attività scientifica di Adriano Galli, straordinario Maestro e Preside della Facoltà di Ingegneria, e dei suoi allievi Vincenzo Franciosi, Elio Giangreco ed Aldo Raithel che fondarono i tre storici Istituti di Scienza delle Costruzioni, Tecnica delle Costruzioni e Costruzioni di Ponti. Parallelamente nella Facoltà di architettura a Franco Jossa, direttore dell’Istituto di Costruzioni da lui creato e Preside della Facoltà, si deve il riconoscimento del ruolo che le materie strutturali ricoprivano nella formazione dell’architetto.

Il Dipartimento di Strutture per l’Ingegneria e l’Architettura ricostituisce dopo mezzo secolo l’unitarietà della Scuola Napoletana coniugando ricerca avanzata teorica e sperimentale e grande tradizione culturale e didattica. Sono così raccolte, in un’unica struttura, tutte le attività didattiche e di ricerca afferenti alla Scienza ed alla Tecnica delle Costruzioni, da sempre riferimento per la comunità scientifica, professionale ed imprenditoriale.

L’esigenza

L’esigenza è stata dettata dalla necessità di salvaguardare e valorizzare i siti archeologici, consentendo una migliore e sicura fruizione dei beni culturali. La soluzione viene fornita dall’impiego di strutture di copertura e calpestio realizzate con membrature in acciaio. Tuttavia le membrature attualmente utilizzate sul mercato edilizio presentano una serie di criticità strutturali:

1. Problemi di stabilità globale e locale

2. Assenza di criteri di progetto in zona sismica e scarsa robustezza in presenza di azioni eccezionali

3. Problematiche connesse ai sistemi di protezione nei riguardi della corrosione e del fuoco

4. Problematiche connesse agli stati limite di esercizio, rilevanti per tali sistemi quando vengono realizzati a secco

nonché le seguenti criticità tecnologiche e costruttive:

1. Problematiche connesse alla qualificazione del componenti e dei kit (ad es. tolleranze, etc.)

2. Mancanza di modularità e semplicità di giunzione e collegamento

3. Utilizzo di elementi progettati ad hoc e scarsa automazione dei processi di produzione

L’innovativa copertura

La risposta alle criticità è stata fornita dall’ideazione, dalla progettazione e dalla realizzazione di una innovativa trave tridimensionale reticolare spaziale in composizione saldata.

Il progetto prevede l’uso di travi reticolari spaziali in acciaio altoresistenziale con resistenza migliorata alla corrosione atmosferica in combinazione con il vetro strutturale. La struttura serve per realizzare impalcati di copertura per la protezione di beni monumentali e siti archeologici. La scelta tecnologica è giustificata dall’integrabilità dei sistemi di protezione con il contesto.

L’elevata esposizione dei beni culturali, che spesso sorgono in aree a medio-alta sismicità, e l’utilizzo del vetro strutturale come solaio di copertura hanno richiesto la definizione di un’adeguata metodologia di progetto, basata sul controllo di capacità e volta a favorire una rottura duttile delle travi.

Il criterio di progetto è articolato in sei fasi che prevedono in successione il dimensionamento del corrente inferiore, del corrente superiore alveolare, che rappresenta un membratura in acciaio innovativa che amplia la gamma dei profili cavi attualmente in commercio, e delle diagonali di estremità. Tale metodologia è stata applicata per la progettazione degli elementi di tre famiglie di tralicci (bassi, medi e alti), differenziati tra loro sia per l’altezza della sezione trasversale che per lo spessore del profilo tubolare alveolare utilizzato per il corrente superiore. La metodologia proposta per il dimensionamento delle travi è stata validata sia mediante analisi FEM globali e locali, sia attraverso indagini sperimentali eseguite sul materiale e su prototipi di trave in scala reale. L’analisi dei risultati ha evidenziato come il criterio di progetto proposto sia risultato particolarmente robusto, riuscendo a controllare il meccanismo di collasso di ciascun prototipo in un intervallo molto ampio di lunghezze compatibili con i reali campi d’impiego delle travi esaminate.

Il corrente superiore alveolare, grazie al superamento delle usuali dimensioni che contraddistinguono i profili scatolari, essendo dotato di opportuni irrigidimenti, consente di sopportare gli sforzi di compressione in maniera più agevole rispetto agli usuali profili di carpenteria esistenti in commercio.

Inoltre la foratura dei profili e il posizionamento di lastre in vetro o policarbonato traslucido od opaco come elementi di calpestio consente il passaggio della luce, incrementando notevolmente la fruizione e la valorizzazione dell’opera architettonica o del sito archeologico nei quali l’opera viene installata.

Benefici

I vantaggi di questa innovativa copertura sono innumerevoli: la struttura costruita in maniera alveolare conferisce leggerezza e luminosità, ma garantisce -allo stesso tempo- flessibilità, resistenza sismica, bassa manutenzione e semplicità di montaggio e smontaggio. Proprio quest’ultima caratteristica riesce a contenere l’economia dei costi in quanto la struttura può essere interamente costruita in stabilimento e non sul luogo di interesse (spesso all’aperto e con spazio ridotto). La soluzione reticolare spaziale è giustificata dalla necessità di coprire dimensioni significative senza supporti intermedi con membrature dotate di elevata stabilità laterale. La struttura modulare offre inoltre la possibilità di essere riutilizzata in altri ambienti. La produzione dei moduli rappresenta anch’essa un’innovazione di processo, in quanto è ottenuta per composizione saldata di elementi standard (profili tubolari, tondi e quadri) di acciaio e con l’utilizzo del taglio laser a elevata precisione.

Per le travi reticolari vengono impiegati acciai S355 zincati a caldo, che si integrano bene in ambienti naturali e negli scavi archeologici e che risultano estremamente resistenti agli agenti atmosferici e alle sollecitazioni sismiche.

Le fasi di progetto e produzione delle travi si inquadrano nell’ambito del progetto “Sviluppo ed industrializzazione di sistemi innovativi di travi di acciaio in composizione saldata per solai e coperture leggere per applicazioni in edifici monumentali e siti archeologici” che, finanziato per € 1.318.206,36 da un Bando POFESR Campania 2007/2013, è stato sviluppato in partenariato fra il Dipartimento di Strutture per l’Ingegneria e l’Architettura e la società Sideredil sas. Una volta concluso il progetto, il processo produttivo è stato direttamente implementato nel processo dell’azienda Sideredil e attualmente rappresenta il fiore all’occhiello dell’azienda stessa. Il processo innovativo ha incrementato la produttività, la clientela e la velocità.

Il processo produttivo viene notevolmente velocizzato in quanto le travi si realizzano direttamente in officina e vengono installate già assemblate in cantiere, con notevole risparmio dei tempi di esecuzione e dei costi di manodopera. Tali risparmi di tempo si riflettono di conseguenza in una significativa riduzione dei costi di produzione: la stima complessiva di una generica trave analizzata in questa sede con lunghezza di 6 m si aggira intorno a 2,90 €/Kg contro i 5,29 €/kg per quelle realizzate con i tradizionali profilati scatolari di acciaio. Il risparmio conseguito, pari a circa il 45%, è legato essenzialmente alla riduzione dei costi di manodopera, come precedentemente descritto.